|

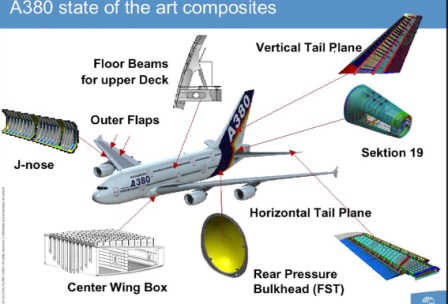

Le grand développement

actuel des technologies aérospatiale et automobile repose sur

l'utilisation des matériaux composites qui apportent un gain de masse

important par rapport a leurs caractéristiques mécaniques. La mise en

oeuvre de ces matériaux composites s'effectue à travers des procédés qui

produisent la pièce en même temps que le matériau composite.

Ce site vous servira de support pour suivre l'évolution et le développement des matériaux composites surtout pour leurs utilisations en aéronautique. |

|

|

|

||

|

|

|

Définition d'un matériau composite:

Un matériau composite est par définition un assemblage d'au moins deux matériaux non miscibles ayant une forte capacité d'adhésion. Le nouveau matériau ainsi formé possède des performances supérieures à celles des éléments pris séparément. . Lire la suite --> |

|

Constituant d'un matériau composite:

Les deux constituant de base d'un matériau composite sont la matrice et le renfort. Le renfort assure la tenue mécanique tandis que la matrice assure la cohésion de la structure et le transfert de charges entre les renforts. A ces deux composants principaux peuvent s'ajouter des additifs qui permettent de modifier l'aspect, ou les caractéristiques du matériau. |

|

Principaux avantages des matériaux composites:

L'un des principaux avantages des matériaux composites est leur aptitude à être conçus à la carte. Ainsi, nous pouvons concevoir des matériaux avec une forte anisotropie. Cet avantage permet de concevoir la pièce en tenant compte des sollicitations mécaniques qu'elle va subir. L'autre principal avantage des matériaux composites est leur masse volumique très faibles, ils permettent ainsi un allégement des structures en industrie aéronautique et spatiale. |

|

Technologies de mise en œuvre:

Les matériaux composites structuraux se sont développés suivant deux voies technologiques principales : les procédés par voie humide pour lesquels le mélange entre les renforts et la matrice est réalisé dans le semi-produit (pré-imprégné) avant la phase de mise en forme, et les procédés par voie sèche pour lesquels le mélange est réalisé par injection ou infusion pendant la phase de réalisation et de mise en forme de la pièce finie. Cette dernière voie permet une réduction de façon conséquente des coûts de stockage et une augmentation des épaisseurs des renforts utilisées. |

statistiques éthylotest obligatoire - PieceJointe